预售价19.78万元-22.48万元的唐DM-i,基于“可油可电”的DM-i车型平台解决方案而来。唐DM-i豪华版搭载的功率型刀片电池装载电量8.3度电,全电驱动续航里程52公里、油电混合综合续航里程公里;唐DM-i尊贵版和尊荣版搭载的功率型刀片电池装载电量21.5度电,全电驱动续航里程公里、油电混合综合续航里程公里。唐DM-i全系车型配置采用弥勒循环技术的骁云-插混专用1.5Ti高效发动机和基于扁线绕组技术的EHS双电机传动系统。

在室外温度24-27摄氏度的深圳,新能源情报分析网对唐DM-i适配的源自BC系列电动空调压缩机引出的直冷热管理控制策略进行测试。为了尽快将唐DM-i的整车状态提升到正常值,在铺装路面进行频繁的重复全负载加速和制动动作。

唐DM-i可以在EV+ECO、EV+NOMAL、EV+SPORT、HEV+ECO、HEV+NOMAL、HEV+SPORT以及冰雪砂石模式间进行不停车切换。此次,唐DM-i的简单测试都是以HEV+SPORT模式为前提展开。

此前量产的比亚迪各款DM车型,都是以30-35公里/小时行车速度点作为EV-HEV模式切换阈值。唐DM-i并没有单纯的以行车速度作为EV-HEV切换的唯一条件,而是根据动力电池电量SOC值和加速踏板深踩程度进行选择。

将功率型刀片电池SOC值调节至25%,并以近乎满电的状态开始测试,意味着唐DM-i即便在HEV状态,也会优先使用来自动力电池存储的电量用于驱动。

在测试过程中如果油门踏板瞬时深踩,这台骁云-插混专用1.5Ti高效发动机会及时激活,或与动力电池协同驱动(并联)、或驱动车辆的同时为动力电池行车充电(串联)。

根据此前测试的秦PLUS(DM-i)表现看,唐DM-i处于低电量时(动力电池SOC值25-30%)发动机会更频繁的进入行车发电模式;在车辆处于50-70公里/小时和-公里/小时的两个速度区间,也会进入发动机直驱模式“弥补”驱动电机低效率带来的能量损失。

在高负载状态机动行驶后,对唐DM-i电驱动技术状态和功率型刀片电池热管理控制策略进行评测。

拆除动力舱防尘罩后,可见唐DM-i各分系统技术状态。

红色箭头:基于弥勒循环的1.5Ti高效-插混专用发动机

黄色箭头:基于扁线绕组技术的EHS双电机传动系统总成

白色箭头:1.5Ti高效-插混专用发动机和EHS双电机系统总成的驱动部分共享的循环管路补液壶(kPa)

蓝色箭头:EHS双电机传动系统总成的电控部分循环管路补液壶(kPa)

绿色箭头:IPB制动系统补液壶

在骁云发动机体系中,有针对燃油车的高功率版本(1.5Ti和2.0Ti),针对DM-i车型的高热值版本(1.5和1.5Ti以及尚未量产的2.0Ti)。唐DM-i搭载的骁云-插混专用1.5Ti高效发动机最大输出功率kW、最大输出扭矩则是Nm。压缩为12.5并应用VTG可变截面涡轮增压器,采用弥勒循环技术、热效率40%、发动机超过38%的高效区占比超过70%。大幅度电动化的骁云-插混专用1.5Ti高效发动机,引入了大功率电动水泵用于缸盖和缸体分层散热技术,将发动机、电传动系统纳入到整车层面热管理范围。

在三个版本的唐DM-i车型中,全电续航52公里车型适配的是EHS双电机传动系统总成,驱动电机最大输出功率千瓦,最大输出扭矩牛米、最高转速转/分、油冷散热;其他两个全电续航公里车型适配的是EHS双电机传动系统总成,驱动电机最大输出功率千瓦最大输出扭矩牛米、最高转速转/分、油冷散热。这两个EHS双电机传动系统总成适配的发电机最大功率均为95千瓦、最高转速转/分、油冷散热。

红色箭头:耗电量与发热量较低的EHS双电机传动系统电控端

蓝色箭头:EHS双电机传动系统的发电机一侧

黄色箭头:EHS双电机传动系统的驱动电机一侧

绿色箭头:EHS双电机传动系统的直驱部分

相对丰田行星轮HEV技术、本田iMMD驱动技术,比亚迪的DM-i驱动技术,这三款电传动系统都使用了扁线绕组技术,兼顾了动力、油耗\电耗和效率多方面。但是,比亚迪的EHS双电机传动系统,首先考量了拥堵用车环境中低速行驶的低油耗\电耗,其次通过设定1组直驱系统“弥补”中高车速区间驱动电机转速攀升导致的效率降低电耗升高的不足。

需要注意的是,这套由比亚迪自行研发和量产的EHS双电机传动系统总成,发电机和驱动电机都采用了“1槽4线”扁线绕组技术。基于扁线绕组技术的发电/驱动电机相对圆线绕组技术电机,做到同样功率时,体积更小、重量更轻、成本更低。换句话说,在限定了空间的动力舱内,扁线电机可以后可以向更大功率发展,或可以向更小体积发展。

最关键的是,唐DM-i适配了1组功率型刀片电池系统,装载电量从8.3度电-21.5度电,可以最大限度调节EV-HEV模式转换过程所需的电量输出和存储需求,节约电量和降低能耗。

唐DM-i适配的功率型刀片电池系统采用全新的热管理控制策略,即通过充放电过程释放的热量用于低温预热伺服;通过电动空调压缩机输出的冷量直接用于高温散热伺服。

相对比亚迪和其他品牌在售的基于冷却液的新能源车热管理控制策略,最大程度简化了结构、降低能耗、提升可靠性和安全性。

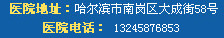

在静态测试过程中,唐DM-i处于启动并开启驾驶舱空调智能模式状态。位于车身焊接前端的防火墙布设了几组空调管路,而没有设定任何冷却液管路。

红色箭头:从骁云-插混专用1.5Ti高效发动机缸体引出的管路,为承载“热量”的冷却液用于驾驶舱空调制暖

蓝色箭头:从BC系列电动空调压缩机引出的硬管,为承载“冷量”的制冷剂用于驾驶舱空调制冷

黄色箭头:从BC系列电动空调压缩机引出的硬管,为承载“冷量”的制冷剂用于刀片电池高温散热

通过热成像系统比对,从发动机引出的硬管表面温度约为28摄氏度,与“熄火”状态的骁云-插混专用1.5Ti高效发动机循环管路补液壶表面温度相差约3摄氏度。从BC电动空调压缩机引出的空调硬管(至驾驶舱)表面温度约为6.1摄氏度。

固定在防火墙的空调硬管,承载着经电动空调压缩机输出的冷量至刀片电池前端的膨胀阀体为内部的电芯进行高温散热伺服。通过目测,至动力电池的空调硬管表面附着冷凝水(红色箭头所指),这说明在室外27摄氏度的环境,唐DM-i的动力电池热管理控制系统(高温散热功能)被激活。

上图为通过热成像器材铺捉到唐DM-i动力电池热管理控制系统激活后,刀片电池前端的硬管因承载BC电动空调压缩机输出的冷量,表面温度降低至11.3摄氏度的特写。

因为动力电池热管理控制策略的进化,使得唐DM-i动力舱内诸多分系统结构得到优化。首当其冲的是,刀片电池制冷技术的应用,省去了承载冷却液用的“X通”阀体、管路、电子水泵等硬件同时提升了可靠性与安全性。

笔者有话说:

比亚迪在年推出的DM-i平台用于替代燃油车,兼顾长续航里程和低油/电耗的全方面技术解决方案。尽管被归属于插电式油电混合动力车型,但是更简单的结构和更高的可靠性,最终换来的是与传统燃油车等同的安全性。

相对以往多个品牌量产的HEV车型、PHEV车型、EREV车型以及EV车型,几乎不具备或干脆省去了行车时动力电池高温散热功能,认为这是一种应对极少数工况的高温散热设定,虽然更安全但是更耗费电量。

然而在唐DM-i上,比亚迪的工程师秉承了王传福“安全,是发展新能源汽车必须守住的底线”的意识,在满足“0+公里”综合续航里程的硬实力同时,引入了使用温度范围更宽泛的主动制冷动力电池高温散热功能。

基本上可以认为,唐DM-i适配的基于弥勒循环技术的骁云-插混专用1.5Ti高效发动机,基于扁线绕组技术的EHS双电机传动系统的技术状态领先整个行业;采用自加热技术和制冷散热技术的功率型插混专用刀片电池热管理控制策略行业中最完善。

新能源情报分析网评测组出品

转载请注明地址:http://www.abmjc.com/zcmbzl/5019.html